加快氫基直接還原豎爐、純氫豎爐、流化床直接還原爐、氫基熔融還原爐等氫冶金裝置研發,突破還原爐內襯耐火材料、富氫噴槍等關鍵材料和核心零部件,以及氫冶金控制機理模型、數字化智能化控制系統等關鍵技術。

推進高爐富氫冶煉,以氫氣替代焦炭、煤粉,開發爐內氫氣高效安全噴吹系統,提升氫氣利用效率、降低固體燃料比例。

推進純氫冶金,發展純氫還原零碳高純材料,開展“綠電—綠氫—純氫冶金”上下游產業鏈示范。

——工信部等三部門《加快工業領域清潔低碳氫應用實施方案》

鋼鐵企業是碳排放“大戶”,減碳壓力極重。作為我國制造業中的支柱產業,鋼鐵行業碳排放總量占全國的15%-20%。業內形容,鋼鐵行業的綠色轉型是一場馬拉松,而不是一場短跑。

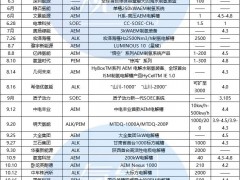

根據《面向碳中和的氫冶金發展戰略研究》(以下簡稱:《報告》)報告預計,氫基直接還原工藝將在2040年后大規模推廣,先決條件是綠氫產業鏈的發展,包括綠色、經濟、大規模氫源的獲取,氫氣長距離的安全儲運,以及氫源供需的合理配置等。

《報告》指出,經濟性是制約鋼鐵行業氫冶金發展的關鍵因素之一,主要涉及氫氣成本和碳排放成本。隨著技術進步,制氫成本逐漸降低,當企業需要為碳排放支付費用時,氫冶金就可以顯示出成本優勢。碳排放的成本越高,氫冶金的成本優勢越大。因此,合理利用碳市場將對氫冶金技術推廣應用起到積極推動作用。

來源:《面向碳中和的氫冶金發展戰略研究》

未來鋼鐵制造工藝路線 來源:《面向碳中和的氫冶金發展戰略研究》

來源:《面向碳中和的氫冶金發展戰略研究》

鋼鐵行業進入碳排放權交易市場

碳交易是把二氧化碳排放權作為一種商品,從而形成二氧化碳排放權的交易。2011年,我國碳排放交易試點工作開始啟動,2013年首個碳排放權交易平臺在深圳開始交易,此后,北京、天津、上海、廣東、湖北、重慶等省市先后啟動了碳排放權交易試點。2021年7月16日,全國碳排放交易市場開市。由于發電行業處于全社會碳排放量最大的能源生產與轉換領域,被首先納入全國碳排放權交易市場。

今年3月26日,生態環境部發布《全國碳排放權交易市場覆蓋鋼鐵、水泥、鋁冶煉行業工作方案》,標志著全國碳排放權交易市場首次擴大行業覆蓋范圍工作正式進入實施階段,同時也標志著中國鋼鐵產業正式邁入碳約束時代。

全球鋼鐵行業二氧化碳排放強度約為1.92噸/噸粗鋼,中國鋼鐵行業碳排放強度高于電爐流程(0.70噸/噸粗鋼),但低于高爐-轉爐流程(2.32噸/噸粗鋼)。碳排放成本的增加正在使傳統碳冶金成本上升,在碳排放成本較低時,傳統碳冶金工藝由于碳排放量大,但成本增加有限,仍具有一定的經濟性。但隨著碳排放成本的不斷提高,碳冶金企業需要為大量的碳排放支付高額費用,這使得碳冶金的總成本大幅上升。例如,當碳排放成本為200元/噸時,氫冶金才更具有成本優勢;當碳排放成本達到400元/噸時,氫冶金的成本優勢更加明顯。

碳排放成本越高,氫冶金優勢越大

氫冶金的成本主要取決于氫氣的制取成本、儲存和運輸成本等。雖然目前氫氣的制取成本相對較高,但隨著技術的進步和規模化生產的實現,氫氣的制取成本有望逐漸降低。而且,氫冶金過程中不產生二氧化碳等溫室氣體,不需要為碳排放支付費用,其成本相對穩定。因此,在碳排放成本不斷上升的情況下,氫冶金的成本優勢會逐漸顯現出來。

氫冶金以氫氣為主要還原劑,其燃燒產物僅為水,不產生二氧化碳等溫室氣體,從而實現了從源頭上減少碳排放。與傳統的碳冶金相比,氫冶金可以大幅降低碳排放量,有助于實現碳達峰和碳中和的目標。例如,氫基豎爐直接還原氫冶金技術的二氧化碳理論減排量可達98%。

2022年12月16日,河鋼集團張宣科技120萬噸氫冶金示范工程一期全線貫通,該工程是全球首例富氫氣體(焦爐煤氣)零重整豎爐直接還原氫冶金示范工程,標志著我國鋼鐵行業由傳統“碳冶金”向新型“氫冶金”的轉變邁出顛覆性、示范性、關鍵性步伐。據介紹,該工程采用全球首創的“焦爐煤氣零重整豎爐直接還原”工藝技術,自重整后,工藝氣體中的氫碳比可達到8:1以上,是目前工業化生產中含氫比例最高的氣基豎爐直接還原工藝,最接近未來100%氫還原的工藝狀態。

經歷兩年多時間,河鋼集團所生產的綠鋼已開始走向國際。近日,河鋼簽訂1萬噸氫冶金綠鋼出口訂單,將于8月底前發往意大利終端客戶。這筆訂單實現了噸鋼降碳50%,標志著河鋼在綠鋼領域的全球競爭力正加速提升,為中國鋼鐵企業積極主動應對CBAM(碳邊境調節機制)市場與碳關稅帶來的挑戰,開辟出一條新路徑。

綠氫產業發展成為氫冶金技術推廣的先決條件

氫冶金技術核心,在于“以氫代碳”。在氫冶金中使用綠氫,可使整個冶金過程的碳排放趨近于零,滿足全球“碳達峰、碳中和”的環保要求,是鋼鐵等行業實現深度脫碳的關鍵。

但是,從某種程度上來說,綠氫也直接決定了鋼鐵行業的脫碳進程,直接決定了氫冶金技術能否快速發展。

一方面,氫冶金技術對氫氣的純度要求較高,綠氫的純度通常可以達到99.9%以上,能夠滿足氫冶金工藝的需求,保證還原反應的高效進行。從當前綠氫生產來看,若考慮成本效益,當首選堿性電解槽制取綠氫,然而其最終生產出來的氫氣含有雜質,需要提純分離,若采用PEM電解槽或AEM電解槽制取綠氫,設備成本又會大幅提升。

另一方面,氫冶金技術需要持續穩定的綠氫輸入,而對于可再生能源電解水制氫來說也是一項難題。綠氫生產依賴風能、太陽能等可再生能源,風光發電具有不穩定性,在氫冶金過程中難以達到穩定持續輸入綠氫。

所以,豐富綠氫供應顯得尤為重要。綠氫產業的發展可以增加氫氣的供應量,為氫冶金技術的推廣提供充足的氫氣資源。隨著可再生能源發電規模的不斷擴大,綠氫的產量也將相應增加,能夠滿足冶金行業對氫氣的需求。

此外,綠氫產業的發展需要建立完善的供應鏈體系,包括制氫、儲氫、運氫等環節。這將為氫冶金技術的推廣提供有力的支持,確保氫氣能夠及時、穩定地供應到冶金企業。

近兩年,國內氫冶金技術得到大力發展,以寶鋼、河鋼、寶武為首的多家鋼鐵企業積極開發氫冶金項目,共同推進鋼鐵行業脫碳轉型。今年上半年,中國鋼研連續簽約兩大純氫冶金項目合作,與西藏富融新材料科技有限公司和新疆昆侖鋼鐵有限公司在臨沂純氫冶金技術開發中試基地舉行合作框架協議簽約儀式。中國鋼研研發了擁有自主知識產權的基于純氫冶金釩鈦磁鐵礦工業化高效分離技術,建成并穩定運行全球首條5萬噸級純氫多穩態豎爐示范生產線。

按照工信部等三部門發布的《加快工業領域清潔低碳氫應用實施方案》,結合當前氫冶金項目發展趨勢,可以看到“氫基直接還原豎爐”工藝已經率先“殺出重圍”,成為更多鋼鐵企業發展氫冶金技術的選擇。隨著綠氫產業的快速發展,氫冶金技術也將得到更為廣泛的應用和拓展,鋼鐵產業的綠色轉型之路將會更為廣闊,鋼鐵行業也將早日實現降碳減排的目標。

微信客服

微信客服 微信公眾號

微信公眾號

0 條